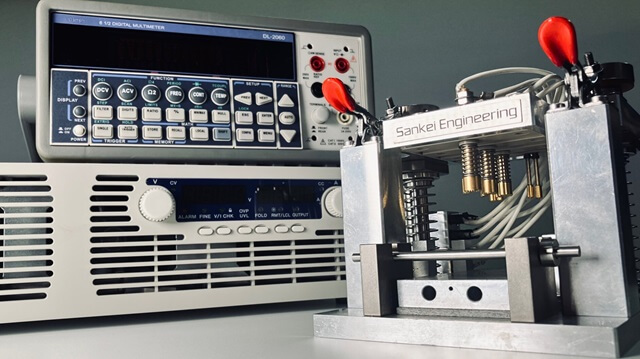

サンケイエンジニアリングのコンタクトプローブ徹底解説|選ばれる理由と事例・製品一覧

最終更新日:2025年10月01日

.png)

電子部品の検査や通電試験に欠かせないコンタクトプローブ。しかし、いざ選ぼうとすると種類の多さに圧倒され、「自社の用途にはどれが最適なのか」と悩む技術者の方も少なくありません。先端形状、スプリングの強さ、耐熱性、対応電流値など、検討すべき要素が非常に多岐にわたるからです。

この記事では、サンケイエンジニアリングのコンタクトプローブについて詳しくご紹介します。仕様が固まっていない段階から相談できる体制や、現場に最適な構造を一緒に検討できるカスタム設計力など、同社ならではの強みを事例とともに解説していきます。

サンケイエンジニアリングのコンタクトプローブの基本を解説

コンタクトプローブの選定ポイント

コンタクトプローブのカタログを開くと、膨大な種類に圧倒されてしまいます。

先端の形状だけでも針状、平面状、球状とさまざまで、さらにスプリングの硬さ、取付け方法、対応できる電流や温度の範囲まで考えると、選択肢は無数にあります。「うちの用途にはどれが合うんだろう…」と悩まれる方がほとんどです。

特に、次のような状況では選定が難しくなりがちです。

- 新しい検査ラインの立ち上げ時:新製品向けの通電試験を始めたいが、既存の治具やプローブが適合しない

- 既存プローブの不調・再検討時:測定値のばらつきや耐久性の課題、他社製からのリプレースを検討中

そんな「何から決めればいいのか分からない」という課題に対し、サンケイエンジニアリングでは製品の仕様を決める前の段階からサポートを行っています。実際の使用環境や検査対象について詳しくヒアリングした上で、どのような構造や材質が最適かを一緒に検討してくれます。

正解が分からない状態でも気軽に相談できるのは、心強いポイントです。

ヒアリングから始まる設計対応!困りごとがあれば相談できる

「まだ図面がない」「測定条件が決まっていない」そんな段階でも、気軽に相談できるのがサンケイエンジニアリングの強みです。

サンケイエンジニアリングでは、まず「どういう検査をしたいのか」「どんな環境で使うのか」といった話から始めることができます。

以下のような情報があれば、製品の検討を進める土台としては十分です。

- 測定したいものの大きさや形(手書きスケッチや写真でもOK)

- どの程度の電流を流すか

- どんな温度の場所で使うか

- 何回くらい使うか、どう接触させるか

こうした情報を聞いた上で、どんな構造にすれば安定して測定できるか、材質は何が適しているか、基板にはどう取り付けるかまで、技術的な観点から一緒に検討してくれます。

さらに、単なる選定相談にとどまらず、必要があれば社内で試作品を作って実際に検証まで行います。技術的な裏付けを持った提案をしてくれる点が、現場の技術者たちに評価されています。

サンケイエンジニアリングのコンタクトプローブが選ばれる3つの理由

仕様が固まっていなくても 要件整理から相談できる

検査対象や測定環境が決まっていても、「どんなプローブ構造が適しているか」は分かりにくいものです。特に大電流・高電圧、高温・低温といった厳しい条件が絡む場合は、単純にカタログから選ぶのは難しくなります。

そんなときに頼りになるのが、サンケイエンジニアリングの技術提案力です。

同社では、通電条件や使用環境をヒアリングしたうえで、「この構造なら熱にも強い」「先端形状はこの向きが良い」など、図面レベルに落とし込んだ具体的な構成提案まで行っています。

単に「相談しやすい」だけでなく、「何がどう適しているのか」まで一緒に設計できる点が、現場の判断を後押ししてくれるポイントです。仕様を無理なく詰めていけることで、開発の手戻りが減り、スムーズな量産・導入へとつながっていきます。

既製品では対応できない特殊な条件にも 現場に合わせて設計対応

検査現場の要求は、扱う製品や業界によって本当にさまざまです。たとえば、200℃を超える高温環境や、大電流に対応しなければならない、あるいは自動化ラインで高耐久性が求められるなど、いずれも一筋縄ではいきません。

こうした条件で既製品では対応しきれないときこそ、サンケイエンジニアリングの提案力が活きてきます。

接触対象の材質や形状、必要な精度に応じて、先端の形状から内部のスプリング構造、使用する素材、基板への取り付け方法まで、すべてを現場に合わせて最適化して設計。プローブ1本単位で細かくカスタマイズできます。

もうひとつ重要なのが、試作で決めた仕様を量産でもきちんと再現できることです。試作段階では良い結果が出たのに、量産になると性能が変わってしまうといったトラブルは決して珍しくありません。

サンケイエンジニアリングでは、試作で詰めた条件をそのまま量産に反映できるよう、製造工程にも一貫性を持たせています。パフォーマンスのブレが起きにくく、量産時の見積もり精度も高まり、品質トラブルや再設計のリスクも最小限に抑えられます。

検証に基づいた提案だから納得して選べる

コンタクトプローブの選定では、「このスペックで本当に大丈夫なのか」「実際の使用条件に耐えられるのか」といった不安がつきものです。高精度、高耐久など、条件が厳しくなるほど、カタログの数値だけでは心もとないと感じることも少なくありません。

こうした判断が難しい条件下で、多くのメーカーでは、「製品の提供はできるが、選定の最終判断はお客様側で」というスタンスです。条件があまりに多様で、もしものときの責任問題もあるため、明確な推奨を避ける傾向がありますが、サンケイエンジニアリングは違います。

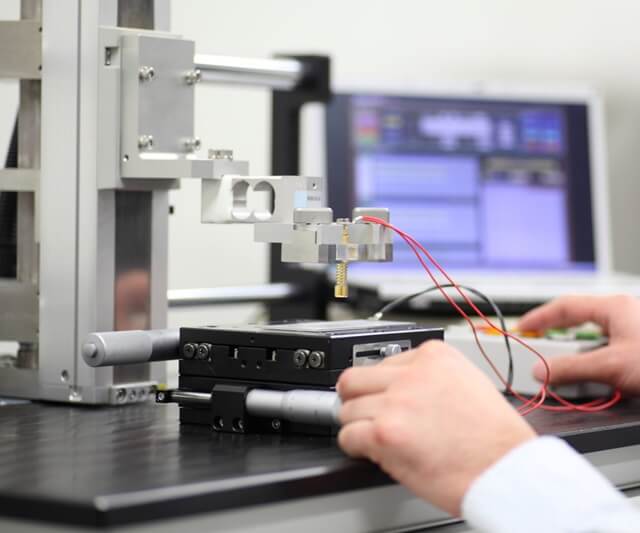

サンケイエンジニアリングは自社内に検証設備を持っており、実際に通電テストや耐久試験を行った上で提案してくれます。「この条件でテストした結果、こんな性能が出ました」という実測データを添えて提案内容を説明してもらえるので、現場としても判断しやすくなります。

提案の根拠が明確なので、選ぶ側としても判断しやすくなり、安心感を持って導入に踏み切ることができます。

サンケイエンジニアリングのコンタクトプローブの制作事例

転がる発想で品質確認をスマートに 「ローラー式プローブ」

課題:シート状のワークの表面をすべりながら、電気抵抗を測定したい

背景:金属の被膜を加工したワークを品質確認の為に抵抗を測定する必要があった。

チャレンジ

- 開発前にローラータイプでのフィジビリティスタディをしたい

- ワークを傷つけずにすべらせながら測定したい

- すべらせる時に起こるワークのブレによる測定への影響を少なくしたい

- 寸法バリュエーションは実測値を元に決定したい

提案:ローラー式プローブ

結果

- プローブの先端をローラータイプにする事で、ワークの上をすべらせながら傷付ける事なく常時測定する事が可能になった。

- 弊社ラボで実際の使用環境を模した動的な実験を行い、ローラータイプでのフィジビリティスタディを行った。

- ローラー内部にサスペンション機構を設計し、微妙なシートのブレを吸収事に成功した。

- ローラー径は弊社での測定試験実測値をもとに決定した。

引用元:サンケイエンジニアリング公式HP(https://sankei-engineering.com/jirei/case-c01)

高電流通電試験でのプローブ焼損対策で安全性と信頼性を両立

課題:300A通電時のプローブ先端の焼損を解決したい

背景:EV用車載部品の通電試験において、他社製プローブを使用していた。

しかし通電時に大きな発熱が発生し、プローブやワーク表面に焼損が発生してしまった。チャレンジ

- 焼損が発生せず、安全に300Aの通電が可能な製品がほしい。

提案:接触抵抗値測定によるプローブの選定

結果

- 接触抵抗測定、通電時の発熱測定を行い、発熱を抑えられるプローブ形状と荷重の組合せを明らかにした。

- 実験結果を基に当該条件を満たすプローブを提案、製作した。

- これにより通電時の発熱による焼損はゼロになった。

引用元:サンケイエンジニアリング公式HP(https://sankei-engineering.com/jirei/case-c02)

寿命1ヶ月 → 6ヶ月に!硬質材で耐久6倍を実現

課題:プローブの交換頻度が多く手間をへらしたい

背景:寿命が1ヶ月の為、毎月時間をかけて交換していた。

チャレンジ

- 耐久性は伸ばし、交換頻度を下げたい

提案:硬度高めの材質に変更して耐久性を上げた

結果

- 性能を変えずに耐久性が6ヶ月に伸びたので交換頻度が減り、手間がへった。

- 交換頻度が1/6になった為、生産性も向上した。

- 単価は上がったが交換頻度が下がった為、年間のコストダウンに成功した。

引用元:サンケイエンジニアリング公式HP(https://sankei-engineering.com/jirei/case-c03)

サンケイエンジニアリングのコンタクトプローブの種類

| シリーズ(系統) | サブタイプ | 主な特長・構造 | ストローク / 取付方式 | 先端径レンジ | 適したシーン・補足 |

|---|---|---|---|---|---|

| CPシリーズ (汎用品) |

CP | 外スプリング一体型・標準ストローク | 標準 | φ1.0 mm以下~φ13 mm | 汎用測定、低抵抗で精密測定向き |

| CPS | ショートストローク | 短 | φ1.0 mm以下~φ3 mm | 実装高さを抑えたい治具に | |

| NCP / NCPLB・LP | ロングストローク | 長 | φ1.0 mm~φ3 mm | プローブ‐ワーク間に距離がある配置に | |

| CPMシリーズ (ネジ止め) |

CPM | 金属ブッシュ+ナット固定 | – | φ0.8 mm~φ13 mm | スプリング反発による抜けを防止 |

| CPEM | 樹脂ブッシュ(カーボン入り) | – | 絶縁不要・軽量化したい治具に | ||

| CPUM | 金属ブッシュ+耐熱バネ (200–300 ℃) | ネジ固定 | 高温環境での長時間検査 | ||

| CPUEM | 樹脂ブッシュ+耐熱バネ (~200 ℃) | ネジ固定 | 高温かつ軽量・絶縁ニーズ | ||

| CPD / CPE / CPSK (摺動・耐久強化) |

CPD | 樹脂ブッシュ(POM) | – | φ1.5 mm~φ13 mm | 摩擦低減でメッキ剥離・粉発生を抑制 |

| CPE | 樹脂ブッシュ(カーボン入り) | – | CPDより高耐久・100 ℃対応 | ||

| CPSK | SK材/ステンレスブッシュ | – | 斜め当たり・高速接触が多い治具 | ||

| AGW | – | 銀合金接点、15–300 A対応 | – | サイズにより異なる | 大電流充放電、低抵抗評価 ※要事前相談 |

| CPUシリーズ (耐熱汎用) |

CPU | 汎用耐熱 (150–300 ℃) | – | φ1.0 mm以下~φ13 mm | 高温環境での一般測定 |

| CPUE | 樹脂ブッシュ耐熱 | – | 高速・斜め接触/金属治具に装着 | ||

| CPUSK | SK材ブッシュ耐熱 | – | 高速・斜め接触+高温 | ||

| CPUM / CPUEM | ネジ固定+耐熱 | ネジ固定 | 温度変化による取付ゆるみ防止 | ||

| NMBシリーズ (非磁性) |

– | 銅合金接点+無電解メッキ | – | – | 磁性デバイス測定 |

| 2軸・同軸シリーズ (4端子測定) |

2軸:CP10/同軸 (セパレート・一体型) | ケルビン測定・大電流タイプあり | – | φ1.8 mm~φ13 mm | 二次電池充電、4端子抵抗測定 |

*先端径レンジはシリーズ内の最小~最大をまとめています。個別モデルで細かな区分があるため、実際の選定時はカタログで型番と寸法を確認してください。

選定に迷う場合は、サンケイエンジニアリング公式サイトから相談可能です。カタログ掲載品で要件が満たせない場合でも、まずは仕様イメージを添えて相談してみるとよいでしょう。

サンケイエンジニアリングのコンタクトプローブのまとめ

.png)

コンタクトプローブは、単に規格やスペックで選べるものではありません。現場で求められる条件は用途によって実にさまざまです。

サンケイエンジニアリングは、既製品では応えきれない現場の声にしっかり向き合い、ヒアリングをもとに、一つひとつの案件に合わせて適切な構造・材質を提案できる体制を整えています。

まだ仕様が固まっていない段階からでも相談でき、必要があれば社内設備での試作・検証にも対応。提案内容にもきちんと裏付けがあるため、現場の技術者が「これなら任せられる」と納得して選べる安心感があります。

コンタクトプローブ選び迷ったら、まずはサンケイエンジニアリングに相談してみてはいかがでしょうか。

サンケイエンジニアリングの会社概要

| 企業名 | 株式会社サンケイエンジニアリング |

|---|---|

| 所在地 | 神奈川県横浜市港北区新横浜2丁目14番地2号 新横浜214 2階 |

| URL | https://sankei-engineering.com/ |

本記事は、2025年8月時点の情報をもとに作成しています。掲載各社の情報・事例をはじめコンテンツ内容は、現時点で削除および変更されている可能性があります。あらかじめご了承ください。