ファーネス製ロールコーターの特長や導入事例を徹底解説

最終更新日:2025年10月01日

ロールコーターとは?

ロールコーターとは、液体や粘度のある塗料などをローラーを使って、板やフィルムなどの素材に薄く均一に塗布するための装置です。印刷、電子部品、建材、自動車部品などの製造工程で活躍しています。

近年では、塗布工程だけでなく、乾燥炉や搬送装置と連動した一貫ラインとして使用されるケースも増えており、装置単体の性能だけでなく、全体の連携による品質管理が重視されています。実際、「高性能な塗布装置を入れたのにうまく塗れない」といった声の多くは、ライン全体の調和不足が原因です。

そこで今回は、ロールコーターを選定・導入する際に見落とされがちな「ライン全体との適合性」に焦点を当て、その重要性と具体的な判断ポイントを解説します。

高性能でも失敗する?ロールコーター導入で見落とされがちな視点

塗布品質に直結する「ライン全体の適合性」

製品に液体材料を塗布する段階では、基材にかかる張力や速度の変化に注意が必要です。特に、フィルムや金属箔のような薄くデリケートな素材では、わずかな力の偏りや速度の違いが「反り」や「シワ」を引き起こす原因となります。

さらに、塗布後の乾燥工程では、急激な温度変化や不均一な加熱によって、塗膜の縮みや素材の熱変形が発生するリスクもあります。つまり、工程ごとに個別に最適化するよりも、搬送・塗布・乾燥を一つの流れとして設計することで、より高い精度と安定した仕上がりが期待できます。

トラブルに発展する「ロール材質と圧力設定」

柔らかく変形しやすい基材に対しては、ロールコーターに使われるロールの材質や、ロール間でかける圧力の設定も重要なポイントになります。

たとえば、プラスチックフィルムのように静電気に弱く、薄さによってすぐにたるみや反りが生じる素材に対しては、柔軟なゴム系のロールや、静電気放電対策を施した設計が必要になります。また、ロール間に加える圧力が過剰だと、素材を押しつぶしてしまったり、塗膜にムラが出たりする原因になります。

単体スペックではなく「組み合わせの最適化」が重要

ロールコーターの導入では、「どんな機能を持った装置を選ぶか」に注目が集まりがちです。しかし、実際に現場で安定稼働を実現するためには、塗布装置・搬送・乾燥といった各工程が一貫した流れで連携していることが不可欠です。

また、装置単体の性能だけでなく、素材の特性・塗料の性質・張力設定・温度条件などがバランスよく噛み合って初めて、想定通りの仕上がりを再現できます。

「単体性能」だけで判断せず、「全体のバランスをどう設計するか」という視点で選定することが、製品品質や歩留まりを左右するカギになります。

次のセクションでは、この「ライン最適化」を前提に設計された、ファーネスのロールコーターの特長をご紹介します。

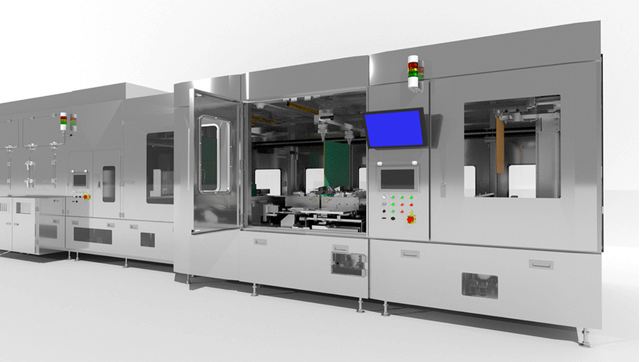

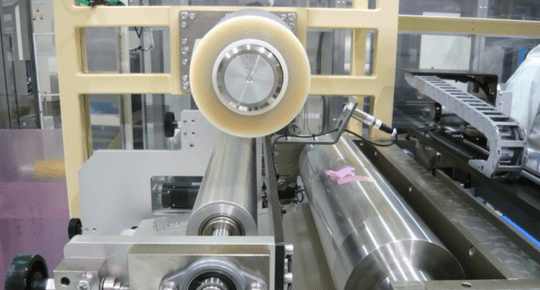

ファーネスのロールコーターの特徴

引用元:ファーネス公式HP(https://furnace.jp/products/products01/)

既存ラインに合わせて設計できる

「乾燥炉はそのまま使いたい」「ラインの高さやスペースに制約がある」など、設備の置き換えを検討する際には、さまざまな制約がつきものです。ファーネスでは、こうした現場の事情に応えるため、既存設備にフィットするようロールコーター側を調整できる設計体制をとっています。

たとえば、乾燥炉との接続部の高さや角度、ライン長やレイアウトに応じて、装置の仕様調整にも対応しています。設計段階から一貫して対応することで、必要以上にラインを組み替えることなく導入できるため、コストの負担を抑え、工期の長期化も防ぐことができます。

段差補正で均一に塗布できる

塗布ムラや膜厚のばらつきは、製品の品質や歩留まりに直結する重要な課題です。特に食品包装や光学材料に使われるような、薄くて反りやすいプラスチックフィルムでは、わずかな凹凸や段差が原因で膜厚が不安定になり、歩留まりの低下につながることもあります。

ファーネスのロールコーターは、サーボモーター(動きを細かく制御できるモーター)による段差補正で、ロールが素材表面のわずかな段差にしなやかに追従できるよう設計されており、膜厚のばらつきを抑えた均一な塗布が可能です。

また、膜厚をμ(マイクロメートル)単位で数値管理できるため、熟練の勘や目視に頼らずに調整できるのも特長のひとつ。他のロールコーターでは膜厚をゲージや目視で確認・調整するケースが多いなか、数値で管理できることで、誰が操作しても一定の品質を保ちやすく、属人化によるばらつきも抑えられます。

反りや歪みを抑えて後工程もスムーズに

薄くて柔らかいフィルム素材は、乾燥のときに熱が加わると、収縮や反りが起こりやすくなります。こうした変形を防ぐには、乾燥中の熱のかかり方と搬送中の引っぱる力(張力)のバランスを、素材の特性に合わせて設計段階から整えておくことが重要です。

ファーネスのロールコーターは、こうした課題に対応するため、乾燥炉を含めた搬送・乾燥条件のバランスに配慮したライン構成に対応しています。熱による変形が起きやすい素材でも、張力や搬送条件を適切に設定することで、反りや歪みを抑え、ライン停止や後工程での不具合が起きにくい安定した生産を目指すことができます。

乾燥炉は自社で設計・製造しており、新設だけでなく、既存の乾燥炉に合わせてロールコーター側を調整することもできます。

ファーネスの導入事例

保護インクの塗布ムラを改善!既存設備を活かしたライン構築でコスト削減

課題:フィルムの歪みやワークの段差でムラが発生しやすい

基材:半導体パッケージングに用いられる機能性フィルムファーネスの対応

- テンション制御の導入で、フィルムの伸びやズレを抑制

- サーボ制御による段差補正で、塗布厚のばらつきを低減

- 既存乾燥炉に合わせた設計で、レイアウト変更や新設コストを回避

塗布の均一性と生産安定性が大きく改善。大掛かりな設備投資を伴わずに、既存ラインの課題を解消することができました。

参照元:ファーネス公式HP(https://furnace.jp/case/機能性フィルムの均一塗布)

塗布の均一性が向上し、工程の安定性がアップ

課題:搬送のズレやテンション差が塗布品質に影響してしまう

基材:半導体パッケージングに用いられる機能性フィルムファーネスの対応

- 塗布液を安定して保持する構造を設計し、貼り合わせ時の誤差を吸収

- テンション制御により搬送のばらつきを抑制

- 既存乾燥炉を活かせる柔軟な設計で、設備投資を抑制

工程全体のばらつきが抑えられたことで、塗布の均一性が改善し、製品ごとの品質差やトラブルの発生も少なくなりました。既存設備を活かしながら、工程の安定化と設備投資の最小化を同時に実現した事例です。

参照元:ファーネス公式HP(https://furnace.jp/case/プラスチックフィルム フィルム間への液体塗布/)

なぜ選ばれる?ファーネスのロールコーター設計の工夫

ファーネスのロールコーターは、ただ塗るだけの機械ではありません。塗布の精度はもちろん、扱いやすさやメンテナンス性までを細かく設計された、現場の運用をしっかり支える装置です。ここでは、その技術面での工夫や特長をご紹介します。

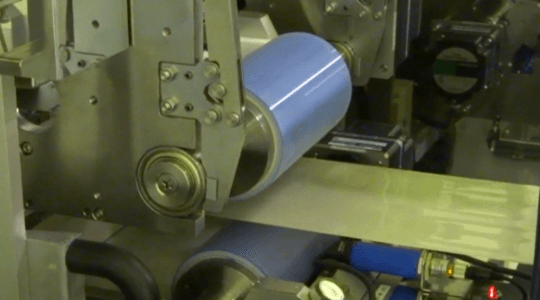

構造設計:ムラなく塗るための仕組み

膜厚のばらつきを抑え、素材表面にムラなく塗布するためには、ローラーの精度と圧力制御がカギを握ります。ファーネスでは、素材表面のわずかな凹凸にも対応でき、ムラが出にくい構造になっています。

さらに、膜の厚さをμ(マイクロメートル)単位で数値管理することができ、職人の勘に頼らず、誰でも安定した塗布が行える仕組みです。

自動化技術:だれが扱っても同じ品質に

塗布量や速度、圧力などの調整は、アクチュエーターで自動的に制御されます。複雑な手動操作は不要で、ボタン操作だけで設定どおりに運転できるため、経験の浅い人でも同じ品質を再現できます。

作業時間の短縮や、人によるばらつきを減らせる点も、現場にとって大きなメリットです。

メンテナンス性:使い続けやすい工夫

日々の運用に欠かせないのが、お手入れや部品交換のしやすさです。

ファーネスのロールコーターは、メンテナンスしやすい構造で、インクの補充や内部のクリーニングがしやすく設計されています。部品の交換や調整も比較的スムーズに行えるため、装置の停止時間を最小限に抑えることができます。

安全性・環境対応:多様な現場にフィット

クリーンルームでの使用や、人の手を極力介さずに清浄な環境を保ちたい工程にも対応できます。また、静電気や熱に弱い素材でも安心して使えるよう、ロール材質や制御の工夫が施されています。

水性塗料だけでなく、UV硬化型や高粘度タイプの液体にも対応できるため、さまざまな製品や工程に合わせて柔軟に活用いただけます。

ファーネスのロールコーターのまとめ

ファーネスのロールコーターは、薄くて扱いが難しい素材にも、安定した塗布品質を求める現場におすすめできる装置です。

- プラスチックフィルムなど、反りや変形が起きやすい素材

- μ単位での膜厚ムラが製品性能に影響する工程

- 既存設備に合わせた設計が必要な置き換えの検討

こうした課題をお持ちの方は、塗布から乾燥まで一体設計できるファーネスのロールコーターを、ぜひ選択肢の一つとしてご検討ください。

運営会社概要

| 企業名 | 株式会社ファーネス |

|---|---|

| 所在地 | 東京都杉並区宮前4-29-3 |

| URL | https://furnace.jp/ |

本記事は、2025年7月時点の情報をもとに作成しています。掲載各社の情報・事例をはじめコンテンツ内容は、現時点で削除および変更されている可能性があります。あらかじめご了承ください。

.png)